基于多相机的机器视觉系统

机器视觉技术实现了机器的智能化,提升了机器设备对外界的感知与认识能力。机器视觉技术因为其可连续工作、可适应恶劣工作环境、判断标准客观、速度快、效率高等优点,已经成为了工业生产自动化过程中的一项重要技术。随着机器视觉技术的应用日益广泛,检测对象越来越多样,检测指标越来越多,检测过程也越来越复杂,单独一台相机视场有局限,已经远远不能满足检测需求,采用多个相机模块进行视场拼接或者不同指标的检测。多相机系统广泛用于三维重建、视频监控、影视动画和游戏开发制作中的数据捕捉,体育运动分析和训练指导,医学研究、康复医疗中的步态分析,以及工业零件全方位检测中。

在检测对象较小且表面没有明显的弯折或者检测指标比较单一的情况下,最常用的单相机系统就可以满足要求。然而在某些情况下使用一般固定单一相机检测时就会存在以下问题:对于外形尺寸较大的工件,当外形尺寸超出镜头的拍摄范围时,需要移动工件多次拍摄才能完成工件完整影像的采集,工作效率低下;对于特殊材质的工件,其表面瑕疵必须通过多角度观察才能发现,如背光模组,其表面的异物和毛屑在90 度垂直观察时是比较清晰的,而划伤和脏污在30 度左右观察时才能清晰呈现出来,可以看出对于一些特殊材质的工件表面瑕疵检测,使用固定单一镜头时无法检测出,检测精度较差。因此,机器视觉技术作为工件质量检测的重要手段,多角度检测与多视野检测是必要的。

综合来看,多相机系统在机器视觉检测中的应用主要包括了以下三个方面:一是大幅面检测;二是多种检测指标获取;三是不同部位检测。

当检测对象尺寸很大时,即便表面平整,一台相机也是无法完成完整检测的,即便能完成对相机要求也很高,有些实际生产中根本没有满足需要的相机,因此需要使用多相机系统。大幅面多相机视觉系统的需求越来越多,主要应用方向为大幅面高精度的定位与测量和场景拼接等。而其难点在于多相机坐标系的统一,可以分为两类,一是相机视野间无重叠部分,二是相机视野间有重叠部分。相机间无重叠部分的情况主要用于大幅面多相机高精度的定位和测量,相机间有重叠部分的情况主要用于场景的拼接等。实际生产中,检测对象合格与否通常不是通过一种指标就能判断出的,通常需要多个指标同时进行,比如通过形状获取尺寸,通过颜色判断有缺陷与否,检测指标不同,对相机的要求也不同。多指标检测时使用多个相机同时进行检测,可以有效缩短产检测时间,适合大批量生产流水线。还有些检测对象表面有弯折和曲度,或者包括很多部分,比如啤酒瓶检测包括了瓶盖、瓶底和瓶身,需要多台相机配合同时获取不同部位的图像,完成全面检测。

康奈视公司的OmniView柱状检测系统

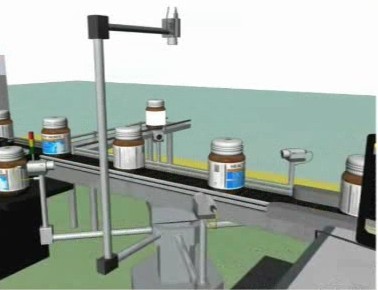

目前多相机机器视觉系统并没有一个通用的系统,在统构建过程中,需要根据实际的检测要求考虑相机的数量、角度,以及相机之间获取到的数据处理过程中的配合,不仅如此,由于多相机系统对相机的位置以及角度要求较高,因此还需要配合合适的机械支撑及调整装置。国内外有些视觉产品公司已经针对某一类型的检测对象提出了一些多相机的模式化系统,比如双目相机、8相机平行阵列、32相机环形系统、64相机球形阵列等。图中给出的康奈视公司OmniView柱状检测系统,在传送带周围安装有四个相机,用于捕获沿生产线向下移动的产品的图像,每分钟可捕获1200个零件,顶部的第5个相机用于检验瓶盖或验证瓶盖和封装等。软件利用传输带周围四个相机捕获的图像创建产品的3D模型。同时将“展开”3D 模型,把所得到的图像传送到特定的工具库中进行检验。从读取瓶身标签上的二维码到匹配标签图案,可以检查几乎每一个产品的特性。在下图中给出了2013年上海的慕尼黑光博会的部分多相机系统。

2013年上海慕尼黑光博会的部分多相机系统照片